Section 1:Processus de production des claviers à membrane

1. Qu'est-ce que la couche membranaire du clavier ?

A clavier à membrane est un système d'exploitation de pointe qui intègre des fonctions clés, des éléments de signalisation et un panneau de commande dans un clavier tactile unique et intégré en raison de sa réaction tactile lorsqu'il est utilisé. Le clavier présente un style plat et épuré, avec plusieurs couches scellées les unes aux autres à l'aide d'une construction et d'un scellement indispensables. Cette disposition unique combine des boutons à membrane réactifs, des marques et des écrans de signalisation, créant ainsi un nouveau type de pièce électronique qui intègre la lumière, la machine et l'énergie. Le clavier à membrane représente un changement substantiel dans l'apparence et peut changer la partie discrète standard pour exécuter les tâches du système d'exploitation plus efficacement.

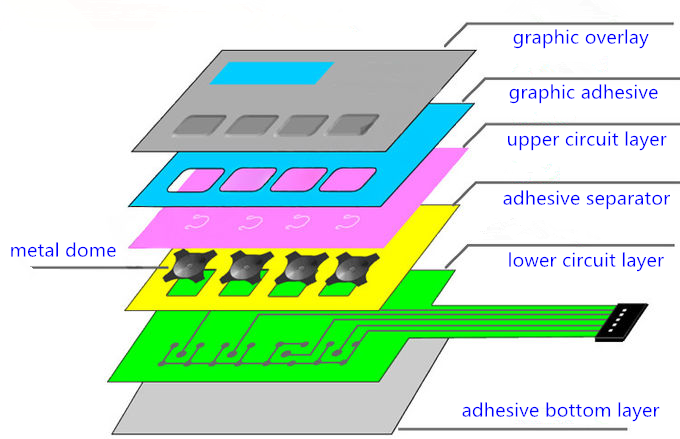

2. Cadre du clavier à membrane

De quels éléments se compose le clavier à membrane ? Ils ne sont pas identiques aux interrupteurs mécaniques. En général, les claviers à touches à membrane se composent de 6 éléments. Ils se composent d'une couche graphique, d'un adhésif graphique, d'une couche de circuit supérieure, d'un séparateur adhésif, d'une couche de circuit réduite et d'une couche inférieure collante.

2.1 Superposition graphique

L'impression de motifs et de messages attrayants sur le produit brut, après quoi la superposition des visuels est achevée. En général, le fabricant de commutateurs à membrane utilise des feuilles transparentes anémiques en PET, en informatique ou autres, dont l'épaisseur est inférieure à 0,25 mm. Comme nous le savons tous, la principale caractéristique de l'écran visuel est de jouer le rôle de marque et d'interrupteur. Il fonctionne toujours comme un écran tactile, et pas seulement comme un commutateur à membrane. claviers mais aussi des panneaux de commutation à membrane.

Quant aux claviers, leurs panneaux de commande sont surélevés. Par conséquent, le matériau doit avoir des fonctions d'ouverture élevée, de fixation élevée de l'encre, d'élasticité élevée et de résistance élevée. Naturellement, en fonction des demandes des consommateurs et des situations d'application, HuaiSong Industrial peut transformer le matériau pour concevoir et fabriquer des articles bon marché. En général, nous utilisons également des claviers en caoutchouc de silicone, connus sous le nom de claviers à dôme en caoutchouc ou de commutateurs à dôme en caoutchouc.

2.2 Couche adhésive graphique

La couche adhésive visuelle joue un rôle essentiel dans la liaison entre la couche de membrane et la couche de circuit supérieure, garantissant ainsi un joint sûr et une connexion réussie. La densité optimale de cette couche se situe entre 0,05 et 0,15 mm, et elle doit présenter une solidité et une résistance au vieillissement exceptionnelles. Au cours de la procédure de production, les fournisseurs utilisent généralement un ruban adhésif double face spécifique pour les commutateurs à membrane. Toutefois, certains interrupteurs à membrane nécessitent des propriétés résidentielles ou commerciales supplémentaires, telles que la résistance à l'eau et aux températures élevées, de sorte que le choix des matériaux doit être personnalisé pour répondre aux exigences du marché.

2.3 Couche supérieure du circuit

Il se situe entre la couche de colle graphique et le séparateur adhésif. Normalement, nous utilisons du ruban adhésif double face pour animaux. Un circuit supérieur est créé en apposant le dôme métallique sur une seule couche de colle. Les matériaux utilisés sont la couche de circuit flexible, la couche de cuivre flexible et la carte mère difficile à manipuler. Comme la plupart d'entre nous le savent, le dôme en acier peut produire des commentaires réactifs. En appuyant sur les interrupteurs à membrane, les contacts du circuit supérieur sont déviés vers le bas et touchent les plaques du circuit inférieur. Après avoir relâché le doigt, vous pouvez obtenir une sensation de réponse, et le contact du circuit supérieur s'améliore. Ensuite, le circuit est interrompu et la faille provoque un signal.

2.4 Séparateur de colle.

Il se situe entre le circuit supérieur et le circuit réduit. Il sert de joint et de connexion. En général, nous utilisons du ruban adhésif double face en PET de première qualité, dont la densité varie entre 0,05 MM et 0,2 MM. Lors de la sélection de cette couche de produit, il convient de bien réfléchir aux caractéristiques du produit. Il s'agit de la densité générale, de l'isolation, de la sensation manuelle des astuces de circuit, de l'emballage et de l'étanchéité.

2.5 Couche inférieure du circuit.

La couche de circuit réduite utilise généralement un film de polyester à haute performance, en particulier du PET, comme base pour le motif du circuit de commutation. Pour obtenir une conductivité électrique, les fournisseurs de claviers à membrane utilisent un processus spécialisé de pâte d'argent et d'encres conductrices. Le commutateur à membrane personnalisé qui en résulte a une épaisseur comprise entre 0,05 et 0,175 mm, le PET de 0,125 mm étant l'un des plus courants. Ce matériau est idéal en raison de son excellente isolation, de sa résistance à la chaleur, de sa résistance mécanique, de son ouverture et de son étanchéité à l'air, ainsi que de sa polyvalence et de sa flexibilité. Nous pouvons également développer et produire cette couche en utilisant des cartes FPC ou PCB en fonction des besoins du client. Pour améliorer les résultats de l'écran sur l'interface, nous pouvons incorporer des lumières LED, des composants SMT et même des composants à fibre optique pour des réponses esthétiques. En outre, la couche de circuit inférieure peut inclure des terminaux pour la connexion aux interfaces utilisateur des appareils.

2.6 Couche de support adhésive.

L'option de la couche adhésive est fortement influencée par le produit auquel elle est associée sur le clavier. En règle générale, les fournisseurs de claviers à membrane choisissent un ruban adhésif double face standard, un adhésif 3M ou un adhésif imperméable, pour ne citer que quelques options.

3. Types de claviers à couche membranaire.

Il existe trois types de claviers à membrane : les boutons à membrane adaptables, les boutons à membrane rigides et les commutateurs à membrane surélevés.

4. Processus de fabrication de claviers à membrane personnalisés.

Notre membrane sur mesure production de claviers Le processus de production commence après la conception de la membrane. La procédure de production comprend plusieurs phases, à savoir :.

a. Sélection des matériaux et travaux préparatoires.

b. Fabrication de la couche de membrane.

c. Changer l'assemblage.

d Installation de Keycap.

e. Contrôle de la qualité et sélection.

f. Emballage et livraison des produits.

Nous veillons très attentivement à ce que nos claviers à membrane personnalisés répondent aux plus grands critères de qualité et d'efficacité.

Processus de fabrication des claviers à membrane

| Étape | Description |

|---|---|

4.1 Animal formateur de chaleur |

Placez le produit PET sur la plaque chauffante et insérez-le dans le four pour le traitement thermique. Normalement, le four est préparé à une température de 160 degrés, avec un temps de traitement de 25 minutes. Cette opération a pour but d'atténuer la contraction thermique du matériau PET. |

4.2 Impression de l'écran |

Un film polyester (PET) d'une excellente efficacité est utilisé comme support pour le motif du circuit de commutation. La pâte d'argent conductrice, la pâte de carbone conductrice et la couche UV sont imprimées à l'écran. Le clavier à boutons est alors doté d'un foyer conducteur. De plus, la couche UV est utilisée pour protéger le circuit avec succès. |

4.3 Cuisson |

Nous utilisons un four à circulation d'air chaud pour cuire les encres conductrices et la pâte d'argent après la sérigraphie. Le processus de cuisson se déroule à une température de 110 degrés et à une vitesse de 5 mètres par minute. En outre, un four de séchage UV est utilisé pour cuire la couche UV sérigraphiée avec une spécification de 500 joules. |

4.4 Mise en place de l'ouverture |

Dans le processus de sérigraphie, nous produisons des ouvertures d'alignement de précision sur le matériau PET. Un laser est ensuite utilisé pour perforer ces trous. L'objectif de ces trous est de faciliter les procédures ultérieures de criblage et de laminage. |

4.5 Examen des TIC |

Nous procédons à une évaluation détaillée de la couche inférieure du circuit imprimé afin de nous assurer qu'elle répond aux spécifications requises. Notre procédure de test comprend l'évaluation de la conductivité et des propriétés d'isolation résidentielles ou commerciales du circuit, en utilisant une spécification de 300V/100M. À l'issue de l'examen, nous pouvons valider en toute confiance que les caractéristiques du circuit répondent aux exigences du consommateur. |

4.6 Contrôle esthétique des circuits |

Effectuer un examen visuel des circuits en plaçant le produit publié sur l'écran sur le terminal d'examen. La surface du terminal est claire, ce qui permet à la lumière de se répandre sur la table, aidant ainsi les évaluateurs à examiner la couche de circuits des claviers à membrane. |

4.7 Lamination manuelle |

Laminer l'adhésif graphique, la couche de circuit supérieure et le séparateur collant l'un avec l'autre. Pour éviter les écarts et accélérer la production, nous fabriquons toujours un gabarit. |

4.8 Installer des dômes métalliques |

L'installation des dômes métalliques nécessite un assemblage minutieux, comprenant l'adhésif graphique collé, la couche de circuit supérieure et le séparateur de colle. Le dôme ne peut pas être installé de manière imprécise, à l'opposé ou sur un emballage multi-dômes. |

4.9 Examen des doubles dômes |

Assurez-vous que vos dômes métalliques sont exempts de manques, d'inversions et de nombreux problèmes de chargement en utilisant l'examen des doubles dômes. Cet examen permet de déterminer et de traiter tous les problèmes potentiels, en s'assurant que vos dômes en acier sont les meilleurs et qu'ils répondent à toutes les exigences nécessaires. |

4.10 Réduction de la mortalité |

La réduction de la matrice est effectuée après l'assemblage des couches de colle, de la couche de circuit supérieur, de la couche d'isolation et de la couche de circuit réduit du clavier à membrane. Le produit semi-fini est ensuite formé selon les exigences du client par le processus de réduction de la matrice. |

4.11 Assemblage du clavier |

Mettre en place la couche de membrane superposée avec le produit semi-fini réduit à l'état de matrice. Tout au long de la procédure d'assemblage, il faut veiller à ce qu'il n'y ait pas de déséquilibre entre chaque couche. |

4.12 Lamination par dispositif |

Pour stratifier un revêtement de sol à l'aide d'une machine, il faut appuyer sur le clavier de l'interrupteur à dôme construit en exerçant une pression d'environ 100 kg pendant environ 5 secondes. Cette action est essentielle pour assurer une connexion solide entre les différentes couches du clavier à membrane individualisé. |

4.13 Procédure de test final (FEET) |

Pour garantir une efficacité optimale, le produit fini est soumis à une évaluation approfondie, qui comprend la recherche de circuits ouverts, de courts-circuits, de conductivité et de résistance d'isolation, garantissant ainsi son bon fonctionnement. |

4.14 Examen visuel |

Procéder à une inspection complète pour détecter tout type de problème ou de défaut, notamment les éraflures, les bosses, la poussière, les déséquilibres, les lignes d'impression floues ou les incohérences significatives. Veiller à ce que seuls les produits ayant un aspect satisfaisant soient livrés aux clients. |

4.15 Emballage des claviers |

Placez les claviers à membrane dans des sacs en polyéthylène, puis insérez ces sacs dans des boîtes en carton. |

4.16 Test |

L'inspecteur de la qualité effectue un contrôle ponctuel des claviers à membrane emballés afin de vérifier leur apparence et leur fonctionnalité et d'éliminer tout type d'article défectueux. |

4.17 Espace de stockage du clavier de la couche membranaire |

Placer les produits qualifiés et terminés après vérification dans la réserve. |