Sekcja 1: Proces produkcji klawiatury membranowej

1. Co to jest klawiatura membranowa ?

A klawiatura membranowa to najnowocześniejszy system operacyjny, który integruje kluczowe funkcje, elementy znakowe i panel sterowania w jednej, zintegrowanej klawiaturze dotykowej ze względu na jej reakcję dotykową podczas pracy. Klawiatura ma opływowy, płaski styl z kilkoma warstwami, które są ze sobą uszczelnione przy użyciu niezbędnego uszczelnienia i konstrukcji. Ten unikalny układ łączy responsywne przyciski membranowe, znaki, ekrany znaków, tworząc nowy typ części elektronicznej, która zawiera światło, maszynę i moc. Membranowa klawiatura warstwowa oznacza znaczną zmianę w wyglądzie i może zmienić standardową dyskretną część, aby wydajniej wykonywać zadania systemu operacyjnego.

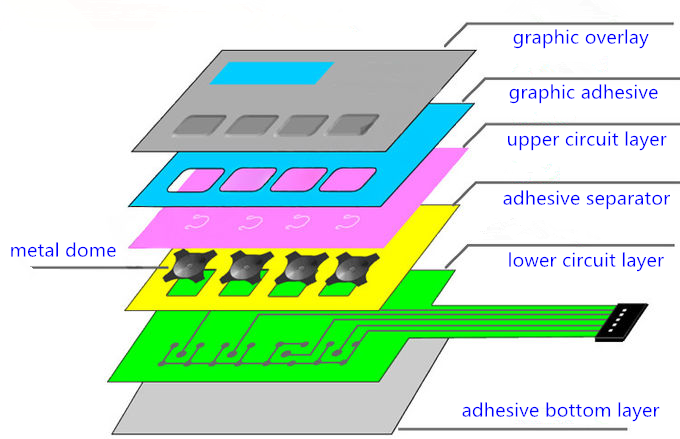

2. Struktura klawiatury membranowej

Z jakich części składa się klawiatura z przełącznikami membranowymi? Nie są one takie same jak przełączniki mechaniczne. Ogólnie rzecz biorąc, klawiatury z przyciskami membranowymi składają się z 6 części. Składają się z nakładki graficznej, kleju graficznego, górnej warstwy obwodu, separatora kleju, zmniejszonej warstwy obwodu i lepkiej warstwy dolnej.

2.1 Nakładka graficzna

Wyświetlaj drukowanie atrakcyjnych wzorów i wiadomości na surowym produkcie, po czym nakładka wizualna jest zakończona. Ogólnie rzecz biorąc, producent przełączników membranowych używa PET, komputera lub innych anemicznych przezroczystych arkuszy, których grubość jest mniejsza niż 0,25 mm. Jak wszyscy wiemy, główną cechą nakładki wizualnej jest pełnienie funkcji znaku i przełącznika. Zawsze działa jako ekran dotykowy, nie tylko w przełączniku membranowym klawiatury ale dodatkowo membranowe panele przełączników.

W przypadku klawiatur, ich panele sterowania są podwyższone. W rezultacie materiał powinien mieć funkcje wysokiej otwartości, wysokiej przyczepności atramentu, wysokiej elastyczności i wysokiej wytrzymałości. Oczywiście, zgodnie z wymaganiami konsumentów i sytuacjami zastosowania, HuaiSong Industrial może przekształcić materiał w projektanta i wyprodukować niedrogie produkty. Zazwyczaj dodatkowo używamy klawiatury z gumy silikonowej, zwykle znanej jako gumowa klawiatura kopułkowa lub gumowe przełączniki kopułkowe.

2.2 Graficzna warstwa klejąca

Wizualna warstwa klejąca odgrywa istotną rolę w łączeniu warstwy membrany z górną warstwą obwodu, zapewniając bezpieczne uszczelnienie i udane połączenie. Optymalna gęstość dla tej warstwy wynosi od 0,05 do 0,15 MM i powinna charakteryzować się wyjątkową wytrzymałością i odpornością na starzenie. W procedurze produkcyjnej dostawcy zwykle wykorzystują specjalną dwustronną taśmę do przełączników membranowych. Jednak niektóre przełączniki membranowe wymagają dodatkowych właściwości mieszkalnych lub komercyjnych, takich jak wodoodporność i odporność na wysoką temperaturę, więc wybór materiałów musi być dostosowany do potrzeb klienta.

2.3 Górna warstwa obwodu

Znajduje się między warstwą kleju graficznego a separatorem kleju. Zwykle używamy dwustronnej taśmy dla zwierząt. Górny obwód jest tworzony przez przymocowanie metalowej kopuły do pojedynczej warstwy kleju. Materiały obejmują elastyczną warstwę obwodu, miedziany flex i trudną płytę główną. Jak większość z nas rozumie, stalowa kopuła może generować responsywne komentarze. Podczas naciskania przełączników membranowych styki górnego obwodu są odchylane w dół i stykają się z płytkami mniejszego obwodu. Po zwolnieniu palca można uzyskać wrażenie reakcji, a kontakt górnego obwodu poprawia się. Następnie obwód zostaje przerwany, a luka powoduje sygnał.

2.4 Separator kleju.

Znajduje się pomiędzy górną warstwą obwodu a warstwą obwodu zredukowanego. Działa jako uszczelnienie i połączenie. Zazwyczaj używamy najwyższej jakości dwustronnej taśmy PET, której gęstość waha się od 0,05 MM do 0,2 MM. Wybierając ten produkt warstwowy, musimy w pełni przemyśleć jego cechy. Składają się na nie ogólna gęstość, izolacja, wyczucie obwodu i uszczelnienie.

2.5 Niższa warstwa obwodu.

Zmniejszona warstwa obwodu zwykle wykorzystuje wysokowydajną folię poliestrową, w szczególności PET, jako podstawę dla wzoru obwodu przełączającego. Aby uzyskać przewodność elektryczną, dostawcy klawiatur z przełącznikami membranowymi wykorzystują specjalistyczny proces do stosowania przewodzącej pasty srebrnej i atramentów. Powstały w ten sposób spersonalizowany przełącznik membranowy ma grubość od 0,05 MM do 0,175 MM, przy czym 0,125 MM PET jest jednym z najbardziej typowych. Materiał ten jest idealny ze względu na wyjątkową izolację, odporność na ciepło, wytrzymałość mechaniczną, otwartość i szczelność, a także wszechstronność i elastyczność. Alternatywnie, możemy opracować i wyprodukować tę warstwę z wykorzystaniem płytek FPC lub PCB w oparciu o potrzeby klienta. Aby poprawić wyniki wyświetlania na interfejsie, możemy zastosować diody LED, komponenty SMT, a nawet komponenty światłowodowe dla uzyskania estetycznych reakcji. Dodatkowo, dolna warstwa obwodu może zawierać terminale do podłączenia do interfejsów użytkownika urządzeń.

2.6 Adhezyjna warstwa nośna.

Opcja samoprzylepnej warstwy nośnej zależy w dużej mierze od produktu, z którym jest ona połączona na klawiaturze. Zazwyczaj dostawcy klawiatur z przyciskami membranowymi wybierają standardową taśmę dwustronną, klej 3M lub klej wodoodporny, aby wymienić tylko kilka opcji.

3. Typy klawiatur z warstwą membranową.

Istnieją trzy różne rodzaje klawiatur membranowych: adaptowalne przyciski membranowe, sztywne przyciski membranowe i podwyższone przełączniki membranowe.

4. Spersonalizowany proces produkcji klawiatury membranowej.

Nasza niestandardowa membrana produkcja klawiatur Proces rozpoczyna się po zakończeniu projektowania membrany. Procedura produkcji obejmuje kilka faz, na które składają się:.

a. Wybór materiałów i prace przygotowawcze.

b. Produkcja warstwy membrany.

c. Zmiana zespołu.

d Rata Keycap.

e. Kontrola jakości i badania przesiewowe.

f. Pakowanie i dostawa produktów.

Dokładamy wszelkich starań, aby nasze niestandardowe klawiatury membranowe spełniały najwyższe kryteria jakości i wydajności.

Proces produkcji klawiatury membranowej

| Krok | Opis |

|---|---|

4.1 Zwierzę kształtujące ciepło |

Umieść produkt PET na płycie grzewczej i włóż go do pieca w celu obróbki termicznej. Zazwyczaj piec jest ustawiony na temperaturę 160 stopni, a czas obróbki wynosi 25 minut. Działanie to ma na celu zmniejszenie skurczu termicznego materiału PET. |

4.2 Drukowanie na wyświetlaczu |

Folia poliestrowa (PET) o doskonałej wydajności jest wykorzystywana jako nośnik wzoru obwodu przełączającego. Wyświetlacz drukuje przewodzącą pastę srebrną, przewodzącą pastę węglową i warstwę UV. Wtedy klawiatura z przyciskami z pewnością będzie miała przewodzący dom. Co więcej, warstwa UV jest wykorzystywana do skutecznej ochrony obwodu. |

4.3 Gotowanie |

Wykorzystujemy piec przelotowy z cyrkulacją gorącego powietrza do wypalania farb przewodzących i pasty srebrnej po sitodruku. Proces wypalania odbywa się w temperaturze 110 stopni i z prędkością 5 metrów na minutę. Ponadto piec do utwardzania UV jest używany do wypalania sitodrukowej warstwy UV o specyfikacji 500 dżuli. |

4.4 Umieszczanie otworu |

W procesie sitodruku wykonujemy precyzyjne otwory wyrównujące na materiale PET. Następnie do perforacji tych otworów wykorzystywany jest laser. Celem tych otworów jest pomoc w późniejszych procedurach przesiewania i laminowania. |

4.5 Badanie ICT |

Przeprowadzamy szczegółową ocenę dolnej warstwy obwodu drukowanego, aby upewnić się, że spełnia ona wymagane specyfikacje. Nasza procedura testowa obejmuje pomiar przewodności i właściwości izolacyjnych obwodu, przy użyciu specyfikacji 300V/100M. Po zakończeniu badania możemy z całą pewnością potwierdzić, że cechy obwodu spełniają wymagania konsumentów. |

4.6 Estetyczna kontrola obwodów |

Wykonaj wizualne badanie obwodów, umieszczając ekran opublikowanego produktu na terminalu egzaminacyjnym. Powierzchnia terminala jest przezroczysta, co pozwala na emitowanie światła na stół, pomagając oceniającym w badaniu warstwy obwodów klawiatur membranowych. |

4.7 Laminowanie ręczne |

Zlaminuj ze sobą klej graficzny, górną warstwę obwodu i lepki separator. Aby uniknąć rozbieżności i przyspieszyć produkcję, zawsze wykonujemy przyrząd. |

4.8 Montaż metalowych kopuł |

Instalacja metalowych kopuł wymaga starannego montażu, obejmującego klej graficzny, górną warstwę obwodu i separator kleju. Kopuła nie może być zainstalowana niedokładnie, na odwrót lub na opakowaniu z wieloma kopułami. |

4.9 Badanie podwójnych kopuł |

Upewnij się, że twoje metalowe kopuły są pozbawione braków, odwrotności i licznych problemów z ładowaniem, wykorzystując badanie podwójnych kopuł. Badanie to pomaga określić i rozwiązać wszelkie potencjalne problemy, upewniając się, że stalowe kopuły są najlepsze i spełniają wszystkie niezbędne wymagania. |

4.10 Redukcja matrycy |

Redukcja matrycy jest przeprowadzana po złożeniu warstw kleju, górnej warstwy obwodu, warstwy oddzielającej i zredukowanej warstwy obwodu klawiatury membranowej. Półprodukt jest następnie formowany zgodnie z wymaganiami klienta w procesie redukcji matrycy. |

4.11 Montaż klawiatury |

Nałożenie warstwy membrany na zredukowany półprodukt. Podczas całej procedury montażu musimy upewnić się, że nie ma nierównowagi między każdą warstwą. |

4.12 Laminowanie według urządzenia |

Laminowanie podłóg za pomocą maszyny polega na naciśnięciu skonstruowanej klawiatury przełącznika kopułkowego z naciskiem około 100 kg przez około 5 sekund. Czynność ta jest niezbędna do zapewnienia solidnego połączenia między różnymi warstwami zindywidualizowanej klawiatury membranowej. |

4.13 Procedura testów końcowych (FEET) |

Aby zagwarantować optymalną wydajność, gotowy produkt przechodzi kompleksową ocenę, która obejmuje wyszukiwanie otwartych obwodów, zwarć, przewodności i rezystancji izolacji, gwarantując w ten sposób jego prawidłowe działanie. |

4.14 Badanie wizualne |

Przeprowadzanie pełnej inspekcji pod kątem wszelkiego rodzaju problemów lub wad, takich jak zadrapania, wgniecenia, kurz, brak równowagi, rozmazane linie druku lub znaczące niespójności. Upewnij się, że tylko produkty o odpowiednim wyglądzie są dostarczane do klientów. |

4.15 Opakowanie produktu na klawiaturę |

Umieść klawiatury membranowe w workach polietylenowych, a następnie włóż te worki do kartonów. |

4.16 Test |

Inspektor jakości przeprowadza wyrywkową kontrolę zapakowanych klawiatur membranowych w celu sprawdzenia ich wyglądu i funkcjonalności oraz zatrzymania wszelkiego rodzaju wadliwych elementów. |

4.17 Miejsce na klawiaturę z warstwą membranową |

Umieszczanie zakwalifikowanych kompletnych produktów po sprawdzeniu w magazynie. |